发布日期:2025-08-25 浏览:271

在桌面级3D打印机日益普及的今天,人们普遍认为挤出的塑料件只是“冷却成型”而已。但巴西圣玛丽亚联邦大学的一项最新研究颠覆了这一认知:他们在《自然·通讯》发表的论文中,首次系统证实了熔融沉积(FDM)过程中不可避免的“静电充电”现象,并给出了可直接指导生产的电荷调控方案。

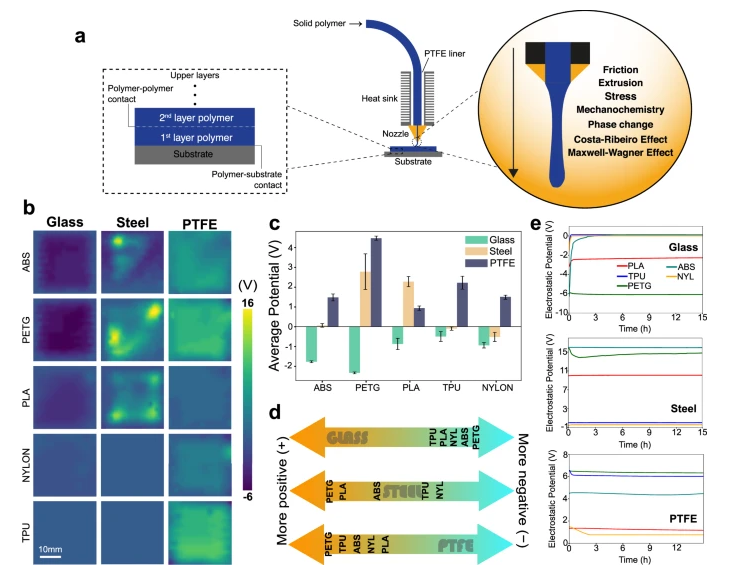

研究团队选取ABS、PLA、PETG、TPU和尼龙 6 五种常见无颜料耗材,在玻璃、不锈钢和聚四氟乙烯(PTFE)三种典型平台上进行打印。通过非接触式开尔文探针,研究人员在30 mm×30 mm单层样件上测得最高±1 kV 的表面电势,且电荷极性与耗材/基底的摩擦电序列位置高度吻合。例如,PLA在玻璃上整体带负电,而在PTFE上则反转为正电,ABS在金属平台上则可同时出现正负电区。

为了弄清电荷来源,作者将高灵敏度探针直接安装在打印头上,一边打印一边读数,首次实现了“实时原位”观测。结果显示,打印方向、速度、喷嘴温度、热床温度乃至环境湿度都会显著改变电荷累积量。其中,温度是最关键变量——喷嘴每升高10 ℃,电势可翻倍;而当环境湿度从<5 %提升至>90 %,电荷量几乎下降一个数量级。论文还指出,多层层叠会“锁住”电荷,使电势随层数线性增加,4层ABS样件表面电势已逼近–150 V,局部电场高达30 kV m⁻¹,足以诱发静电放电(ESD)。

在应用层面,作者提出了两条简易解决方案:一是用市售“Zerostat”压电消电器对基底进行预处理,可在5次放电后将PLA样件表面电势降至零附近;二是通过多材料组合打印,实现正负电荷自中和。例如在同一PEI平台上,ABS、PETG、尼龙可分别携带正、负、更高正电,从而整体降低器件级风险。

更具前瞻性的是,团队利用极化金属基底,在打印过程中直接“写入”电荷,成功制备出可稳定72小时以上的3D打印驻极体。这一技术有望为微能量收集、自供电传感器及柔性电子提供新的增材制造路径。

论文通讯作者Thiago A. L. Burgo教授表示:“3D打印的终点不再是‘成型’,而是‘带电’。理解并驾驭这一过程,将让‘静电’从隐患变成功能。”目前,研究团队已公开实验原始数据,并计划与国内高校合作,把电荷控制算法嵌入切片软件,让普通用户也能一键打印“无静电”或“功能性驻极”零件。