发布日期:2025-09-22 浏览:301

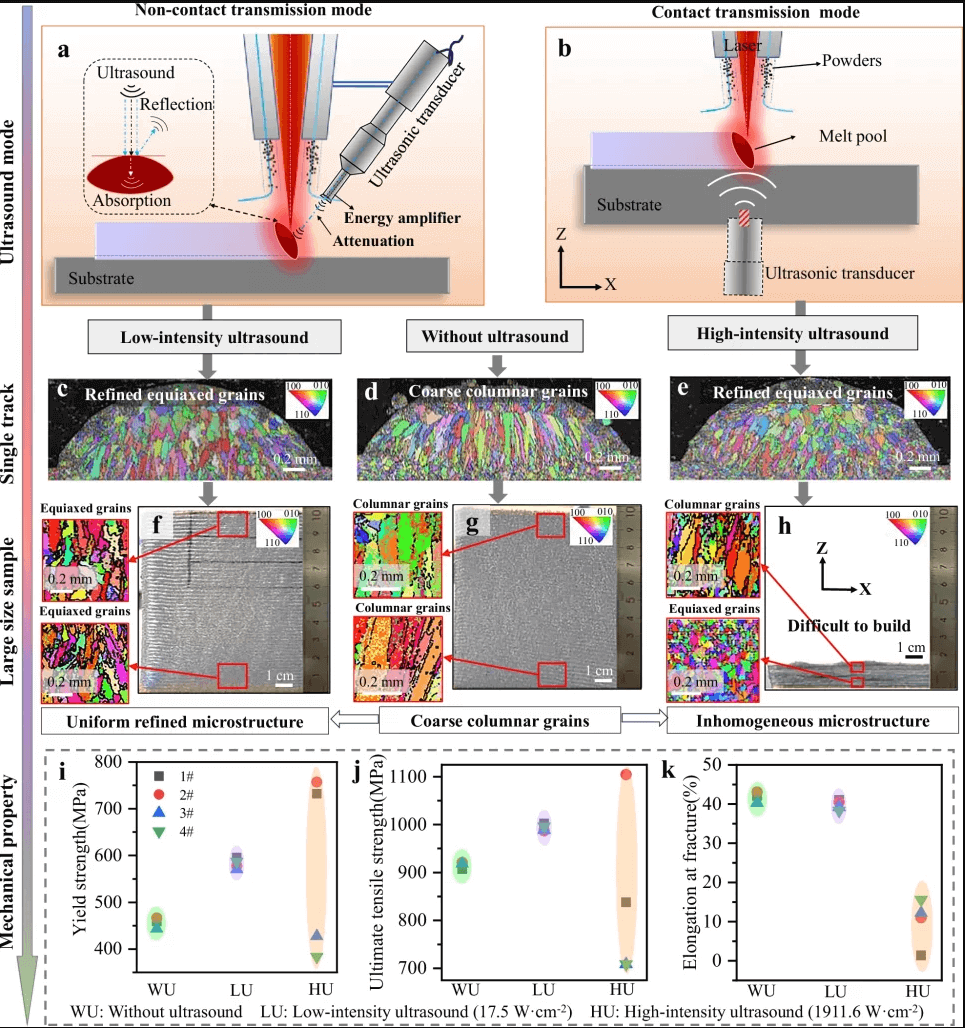

西安西北工业大学与武汉科技大学、新加坡国立大学及都柏林圣三一学院合作,成功演示了一种用于激光增材制造的非接触式超声方法。这项发表于《自然-通讯》的研究表明,通过气体介质传输低于20 W·cm²的超声波可在不产生空化效应的前提下细化晶粒并提升机械性能。在Inconel 718合金测试中,屈服强度从456 MPa提升至582 MPa(增幅27.6%),抗拉强度从915 MPa增至994 MPa(增幅8.6%),延伸率稳定保持在40%左右。316L不锈钢也获得类似结果,表明该方法具有普适性。

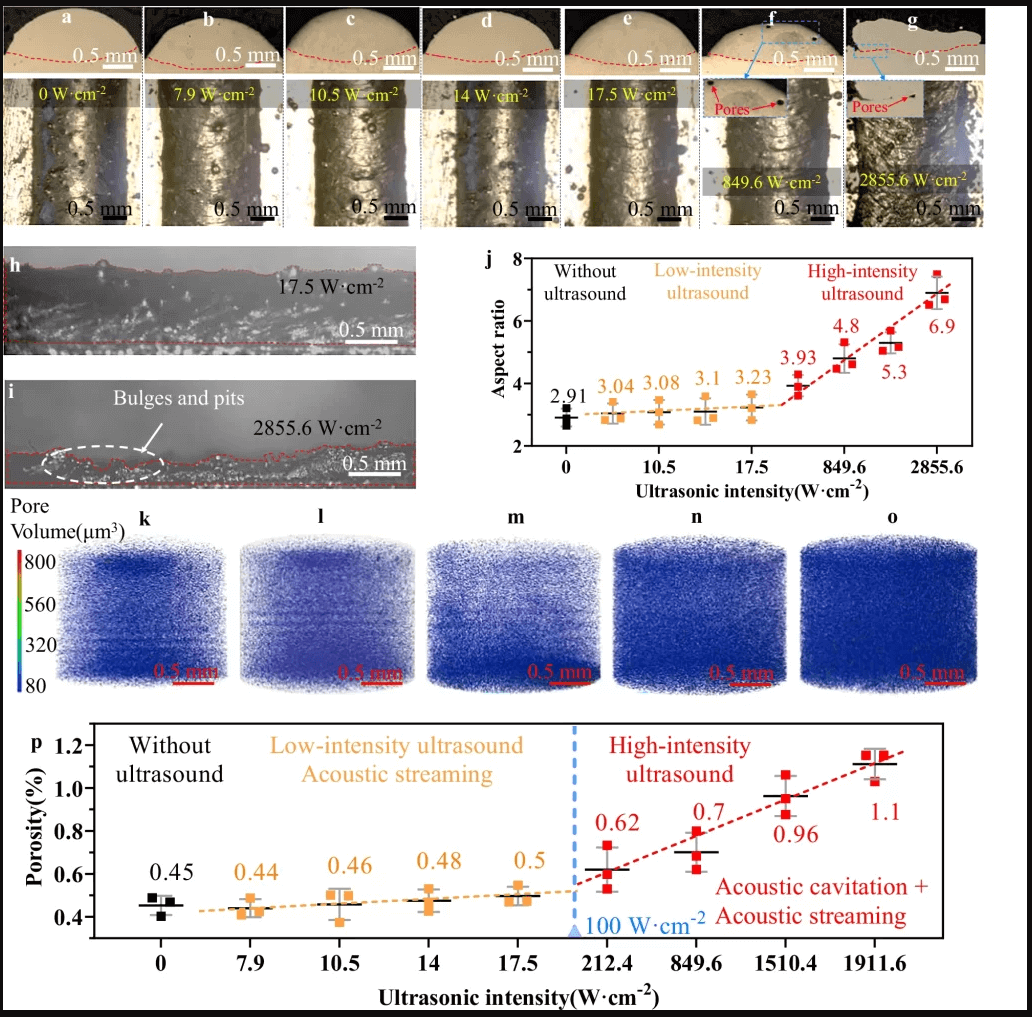

激光增材制造因熔池内陡峭的热梯度通常产生柱状晶,限制了机械性能。传统超声辅助加工采用 transducer 与基体直接接触的方式,传输强度超过200 W·cm²的超声波。虽然这种高强度方法能细化晶粒,但会引发不稳定现象。计算机断层扫描显示孔隙率随强度升高(从212.4增至1911.6 W·cm²)而增加,并伴随凸起和凹坑,导致构建高度受限在15mm以下。而非接触模式通过载气传输低于20 W·cm²的超声波,避免了空化效应。高度达100mm的样品实现了近全密度沉积,并始终保持晶粒细化。

(图示:非接触传输模式下的低强度超声波示意图。超声 transducer 与能量放大器固定在送粉器上。图片来源:《自然-通讯》)

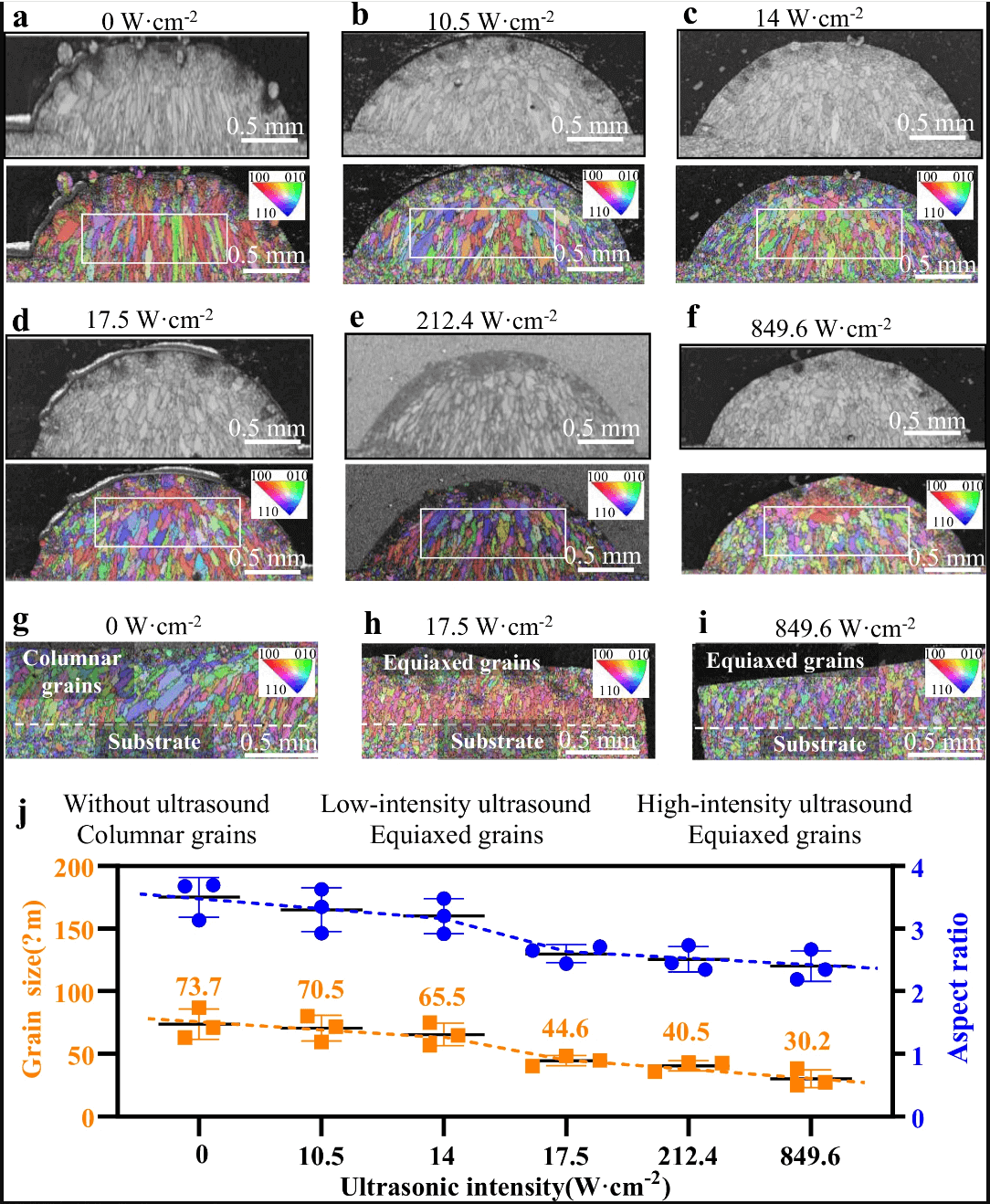

西北工业大学团队将 transducer 安装在粉末喷嘴处,使其与熔池保持固定距离。这种配置确保了超声波在不同高度上的稳定传输,形成均匀的等轴晶结构。晶粒尺寸分析显示:无超声波时平均晶粒尺寸为73.7μm,采用17.5 W·cm²非接触超声波后降至44.6μm。接触式超声波在849.6 W·cm²强度下可获得30.2μm的更细晶粒,但孔隙率和表面缺陷显著增加。晶粒转变点也存在差异:非接触样品在1.0mm高度出现等轴晶,而高强度构建在0.6mm即发生转变。接触传输效应在10mm以上高度减弱,晶粒恢复为柱状结构,而喷嘴安装方法在100mm高度内始终保持细化效果。

原位监测和多物理场模拟揭示了其物理机制:低强度超声波与马兰戈尼流结合,在熔池内产生高频振荡运动。这种运动使枝晶臂承受超过材料屈服强度(37.3MPa)的循环应力,导致疲劳断裂和破碎。计算表明枝晶应力从无超声时的30.9MPa升至非接触超声下的71.3MPa。与空化产生剧烈气泡溃灭和冲击波不同,声流效应保持了熔池表面稳定。低强度条件下孔隙率仅从7.9轻微增至17.5 W·cm²,证实该方法在实现细化的同时避免了缺陷。

(图示:超声波对Inconel 718融合缺陷的影响。图片来源:《自然-通讯》)

早期焊接、熔覆和铸造研究认为空化是晶粒细化的主因,声流效应可忽略不计。近期同步辐射X射线成像虽在激光增材制造中观察到声流,但因实验强度超过空化阈值,仍将细化归因于空化。本研究在不可能发生空化的条件下实现了等轴晶细化,证明仅靠声流即可驱动该过程。这一结果解决了长期关于声流作用的争议,并突破了超声辅助增材制造的可扩展性瓶颈。

力学性能测试揭示了重现性差异:非接触样品屈服强度稳定集中在582MPa附近,极限抗拉强度约994MPa;而接触超声构建因孔隙率和微观结构不均,屈服强度波动于427-757MPa,抗拉强度波动于890-1070MPa。研究者指出非接触技术在两种测试合金中均实现了可重复性能,与高强度超声的不稳定性形成鲜明对比。

(图示:超声波对Inconel 718单道熔覆晶粒结构的影响。图片来源:《自然-通讯》)

本研究通过证明空化非晶粒细化的必要条件,重新定义了超声辅助冶金的基本假设。低于20 W·cm²的非接触超声波在航空航天和能源领域广泛应用的合金中实现了细晶粒、可重现的力学性能和无缺陷表面。研究人员表示该方法也可适用于对熔池稳定性要求极高的激光熔覆和焊接领域。这些发现确立了声流作为微观结构控制的有效机制,为大型复杂金属部件的可重复制造提供了新策略。